近十年来,为做到更轻、更薄、美观、安全,手机抛弃了可拆卸电池的设计,转而使用一体化的机身。无独有偶,汽车厂商也在减重、增效的路上,选择了同样的道路——一体化压铸。

随着汽车轻量化、电动化发展,一体化压铸技术开始受到造车新势力、传统车企新能源部门的青睐。在特斯拉“吃螃蟹”后,蔚来汽车、小鹏汽车、大众、沃尔沃等汽车厂商也纷纷开启一体化压铸研发技术和应用。

目前,采用一体化压铸技术制造的特斯拉Model Y、蔚来ET5已经上市,其轻量化的特点受到了市场不少好评。

截止7月,一体化压铸在汽车产业的渗透率仅为12%,但这一技术路线已经受到了许多车厂的青睐。市场一致认为轻量化是未来的发展的新趋势,一体化压铸工艺有望替代目前使用的冲压焊接工艺。

本文从一体化压铸发展的原因讲起,剖析了轻量化与一体化带来的产业升级的方向与业内相关公司,以期全方位体现汽车一体化压铸行业发展状况与机遇。

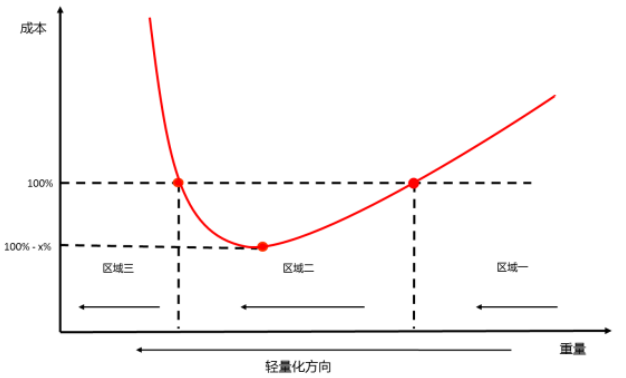

汽车轻量化是在满足汽车使用上的要求、安全性和成本控制的条件下,将结构轻量化设计技术与多种轻量化材料、轻量化制造技术集成应用,实现产品减重。

“里程焦虑”是新能源车目前需要着重解决的问题,在电池能力提升逐渐达到极限的情况下,轻量化是解决该问题的另一手段。

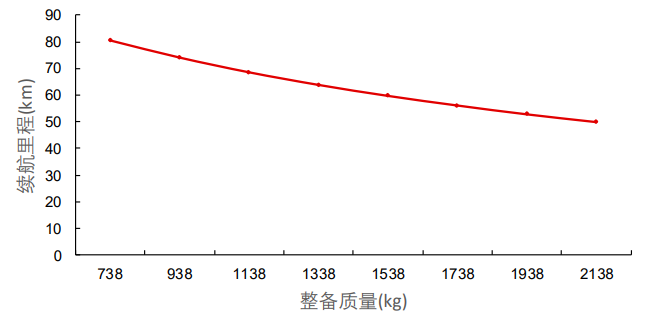

研究表明,电动汽车减重10%和15%可分别减少6.3%和9.5%的电能消耗。而根据比亚迪的研究,约有70%的能耗用在车身质量上,若整车质量减轻100 kg,每百公里电耗大约降低0.5到1千瓦时。

一方面,减轻车重能大大的提升汽车行驶性能,大大降低刹车距离,在加速性、制动性、操稳性等方面均有不俗的提升。另一方面,减轻车重能够大大减少汽车轮胎和制动系统承受的压力,延长常规使用的寿命。根据中国产业信息网统计,纯电动汽车每减重 100kg,续航里程可提高6%-11%的同时,日常损耗成本可降低20%。

特斯拉率先应用一体化压铸的后地板,制造成本相比原来下降了40%。主要是由于以下三个方面。

①降低生产所带来的成本:传统生产至少需要数十套模具,除此以外还有生产线周边的机器臂、传输线、各种夹具等,而一体化压铸可以将几十个零部件合成一个,采用超大型压铸机一次压铸成型。

②降低土地成本:一台大型压铸机占地面积仅100平方米,特斯拉采用大型压铸机后,工厂占地面积减少了30%。

③降低人工成本:国内主流的焊装工厂需配套200-300名产线工人,而采用一体压铸后,能缩减到原来的十分之一。

根据DRIVEALUMINUM的研究,电动车采用全铝制车身结构后,每辆车可最多因此节省3000 美元。

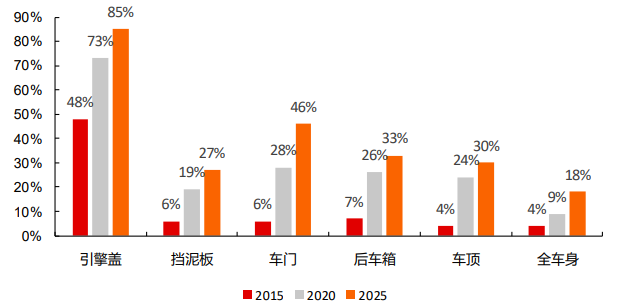

轻量化材料最重要的包含高强度钢、铝合金、镁合金、碳纤维等,其中铝合金材料由于可回收、易成型、性价比高等等特点成为目前最有应用前景的轻量化材料。

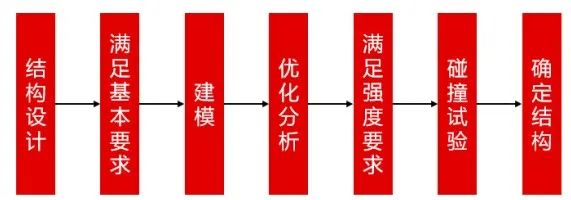

首先利用三维软件进行整车结构设计,优化新能源汽车整车结构,接着在保持新能源汽车性能不改变的前提下,尽量将结构设计小型化,以实现汽车轻量化。最终合理规划利用多种轻量化汽车材料组合,对比不一样的材料组合构成的部件强度,在各部件结构材料搭配中寻找到一个最佳选择。

而从轻量化工艺角度来看,汽车上常用的铝合金分为铸造铝合金和变形铝合金。随着对强度和硬度的追求提升,其铸造工艺也在持续改进,形成了多种工艺,也被使用在了不同的零部件上。

而一体化压铸将轻量化材料、设计、工艺有机结合,成为汽车轻量化的最大增量,大大降低了汽车生产所带来的成本,提高了生产效率。其较之传统全铝车身生产有着许多优势:

一体化压铸基础工艺是高压铸造,可实现生产的少切削、无切削, 可避免冲压生产的回弹情况,且废料可以直接融化,材料的回收利用率较高。同时,相比传统的铸造技术,压铸生产的原辅料消耗、能源消耗都有所降低。

采用铝合金压铸件设计的具体方案可实现高度模块化集成设计,有实际效果的减少零部件数量、根据2020年特斯拉公布数据,采用了一体压铸后车底的Model Y相较Model 3后车底缩减79个零部件,焊点由700-800个减少到50个,车底重量降低30%。

一体化压铸将传统“冲压+焊接”模式的过程高度简化,原本需要历经两个车间才能形成大型结构件,如今可直接在压铸车间一体成型,效率大幅度提升。

根据报道,以特斯拉二期生产线为例,制造时间由传统工艺的1-2小时缩减至2-3分钟,还可以在厂内直接供货。并且未来特斯拉将省去更多零部件的组装生产线,大幅精简了生产流程,提高了效率。

汽车大型零部件压铸一体化的发展,直接促进了免热处理铝合金与模具钢等核心原材料、压铸部件的升级。

在传统铸造铝合金的生产的基本工艺中,一定要经过热处理步骤,使其达到车身结构件的要求。但热处理也会引发铸件弯曲变形和表面缺陷的问题,由此限制了传统铸造铝合金在尺寸更大、形状更复杂、弯曲程度更高的汽车结构件上的应用。

而压铸一体化工艺重点就在于零部件大型化、一体化,而传统铸造铝合金的热处理工艺受限于零部件小型化、分散化,在矛盾之下,催生出了成分和工艺创新的免热处理压铸铝合金。

免热铝合金通过对组成成分以及对整个生产流程精准的控制,实现了在不需要经过热处理工艺下达到和传统铸造铝合金相当甚至更优的机械性能,完美契合一体化压铸流程,让大型汽车一体化压铸成为可能。

除免热处理合金外,模具钢的重要性也伴随着升级一体化压铸渗透率增加的过程中逐步提升。

作为有“工业之母”之称的模具钢,其质量直接影响着制造业加工工艺的质量、产品的精度以及生产所带来的成本。随着一体化压铸推进导致的下游整体升级以及装备技术的提升,对模具材料的质量以及规格的定制化需求更为突出。

目前,我国模具厂商的竞争格局处于“低端混战,高端缺乏”的阶段,大型一体压铸模具生产企业较少。这也导致我国高端产品对进口模具钢的依赖仍然较大,每年的净进口总量约10万吨,其中精品模具钢占据了国内模具钢高端市场占有率的60%。

但伴随着一体化压铸渗透率的提升,国内企业也开始着手研究高端模具钢,目前在中高端市场已有突破,预计未来有望完成国产化。

除一体化压铸外,新能源汽车轻量化的升级也在推动如底盘等部件的升级,纯电动乘用车轻量化市场空间快速扩容。

新能源汽车车身和底盘的重量分别在420kg和380kg左右,合计占整车的重量超过40%。相对于车身减重,底盘减重技术更成熟、成本更低。

根据上海有色网数据,对于汽车行驶而言,同等幅度簧下质量轻量化的效用是簧上质量轻量化的5-15倍,故底盘的轻量化升级是新能源汽车轻量化不可或缺的一部分。

轻量化新能源底盘件产品有铝制副车架、控制臂以及电池盒等,单车价值约为6200-7400元。目前铝制副车架渗透率不到20%、控制臂和转向节渗透率不到40%。随着底盘轻量化的持续推进,预计铝制副车架渗透率未来有望达到80%,控制臂和转向节渗透率达到100%。

与轻量化、一体化带来的产业链升级方向相同,投资机会也大多分布在于核心原材料与轻量化零部件环节。

立中集团年报显示,公司通过材料成分配比、工艺路线设计、性能指标设定、工艺过程保障等方面综合调控,使得公司的免热处理合金在抗拉强度、屈服强度和延伸率等方面表现出了良好且均衡的机械性能,在保持高强度和良好铸造性能的基础上,延伸率较传统压铸材料提升了5倍以上,能够越来越好的应用于高强、高韧、超大型一体化压铸零部件的生产。

立中集团,解决了国外产品因硅含量较低导致的流动性较差而造成的后续一体化压铸零部件报废率较高的问题。同时,公司采用了独特的低Mo变质技术,Mo 含量仅为国际同类变质含量的五分之一至七分之一,解决了一体化过程中的偏稀性问题,较国外同类材料价格可降低15%-20%。

公司还拥有广泛且稳定的新能源汽车客户市场基础,目前直接为蔚来、理想、小鹏、威马、华人运通及牛创等多家新能源车企提供服务,并完成了某国际头部新能源车企的工厂认证,后续将开展具体的项目合作;同时公司的铸造铝合金材料也是蔚来、小鹏等造车新势力的二级供应商。

在近期的反路演中,立中集团表示,在一体化压铸中,材料端的攻克难度最大,目前公司已占据高端领域先发优势,哪怕在未来有很多公司进入免热合金行业,也要消耗大量的时间、人力、物力才能追赶。同时,立中集团还表示免热合金产量会快速提升,2022年只有几千吨产量,但预计明年可以生产10万吨,帮企业快速占领市场,实现盈利。

拓普集团,则布局了压铸部件业务,已具备了轻合金领域六大工艺能力,可完全覆盖底盘部件及车身部件,提供一站式轻量化解决方案。

目前,拓普集团已量产的产品类型涵盖底盘系统、动力总成结构件等。根据不同的工艺,产品壁厚设计范围宽,成型后屈服强度能实现从100MPa到350MPa全覆盖,延伸率从2%到12%全覆盖。基于以上布局,拓普可为客户提供定制化服务,针对客户产品使用场景和性能要求,推荐最适合的轻量化工艺。

2021年9月,拓普与力劲集团就汽车轻量化、大型汽车结构件一体化成型项目达成全新战略合作协议,购置多套压铸设施。基于 7200T 真空铸造设备,拓普将前沿的铸造一次成型技术迅速地应用在了一体式后舱轻量化量产零件上,可实现 15%~20%的减重效果。

在近期的交流中,拓普有关人员表明,目前已拥有的新能源主机厂客户高度认可公司多产品及技术能力。

公司开发、试制及验证能力突出,单个试验中,可集成不一样产品,协同效应更强,相较那些分散的单一产品供应商优势显著。目前行业订单在快速攀升,公司因布局早、技术足的原因,将在本轮需求飙升中充分受益。

在电池技术探讨研究陷入瓶颈,短期内难以取得长足突破之时,转换思维,“轻量化”或许也是一个不错的方向。

在过去,或许全铝车身受限于成本与技术未能广泛推广,但在特斯拉提出一体化压铸概念后,在减重的同时还完成了降本增效,成为了改变行业生态的重要创新,除特斯拉之外,蔚来、小鹏等许多车企也开始了一体化压铸的研发、使用。

目前,一体化压铸技术仍在更新迭代中,伴随材料技术的突破与压铸机吨位的提升,一体化压铸技术将扩展到更多汽车部件上,造车新时代即将来临。

广州白云区:连续两天社会面新增病例降低,将逐步回到正常状态工作秩序和生产经营

周一至周日 7:30-17:00