奔驰公司内部命名为“M271”的1.8L 四缸汽油机, 从2002 年起其机械增压机 型就一直作为C 级、E 级和SLK级轿车 动力的基本型汽油机。该机改型设计的重 大变化是从进气道喷射发展到缸内直接喷 射, 以及从机械增压发展到废气涡轮增压。

其中, 除了功率提高到150kW 之外, 还实现了在2 000r/min 时就将扭矩明显 地提高到310Nm。这种“低端扭矩”特 性还能与缸内直接喷射提高热效率以及降 低功率损失相结合, 在提高行驶动力性能 的同时明显地降低了燃油耗。已达到的功 率和扭矩型谱满足了奔驰C级、E 级和SLK级轿车系列对四缸汽油机的要求。

这种汽油机进一步改型设计的目标是 在保持1.8L排量不变的情况下达到以下 目标:

② 在保持以高辛烷值(ROZ= 研究 法) 燃油为基础的设计不变的情况下, 把发动机上限功率从135kW 提高到 150kW(+11%) ;

④ 进一步优化老机型已非常出色的NVH( 噪声- 振动- 刚性) 性能;

表1 所示为M271-evo 型增压直喷式汽油机与其老机型主要技术参数的对比。

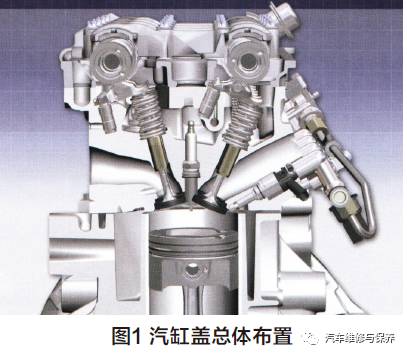

新款增压直喷式汽油机的汽缸盖( 图1) 因采用缸内直接喷射而与进气道喷射的老机 型不一样, 并且其进气道已按直喷式汽油机所需要的涡流比进行了匹配。四气门配气机 构采用双凸轮轴、凸轮轴相位调节器和中央火花塞的布置方式。

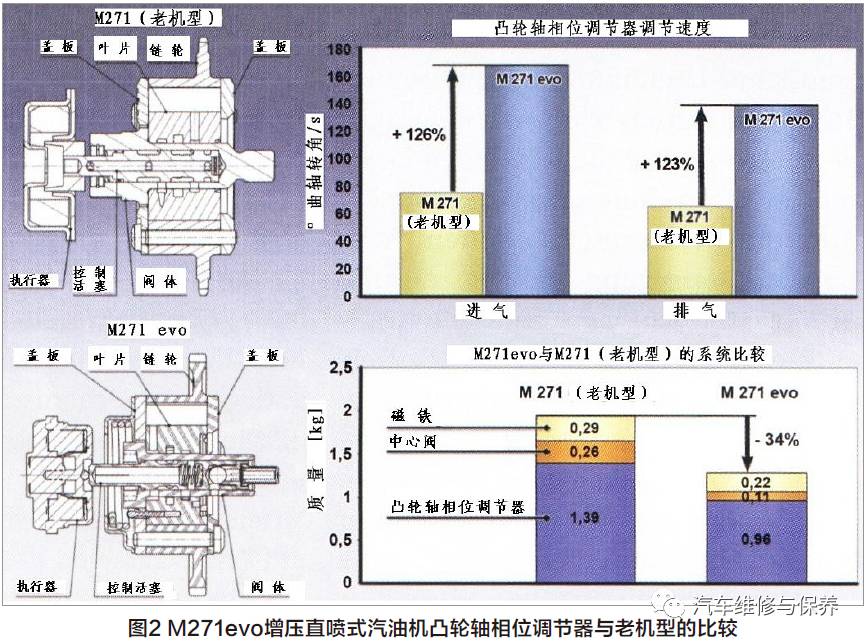

进排气凸轮轴相位调节器采用叶片式调节器结构型式。该调节器的活动外壳质量和 轮廓尺寸都已经减小到最优化的范围内, 由此而引起的液力传递扭矩的减小采用一个止回 阀和弹簧完全足以补偿。这个附加的止回阀能用来调节工作扭矩和以液力支撑阻力矩。通 过这样的优化能使凸轮轴相位调节器的总重量减小34%( 图2)。

此外, 采用新的进排气凸轮轴相位 调节器能使调节速度分别提高126% 和 123%, 这一种原因是扫气扫得干净的前提 条件, 它使得发动机瞬态变工况运转更灵 活, 另一方面又能进一步开拓降低燃油耗 图2—M271evo 增压直喷式汽油机凸轮 轴相位调节器与老机型的比较的潜力。

汽缸体曲轴箱与老机型一样采用压 铸铝合金。为了进一步降低摩擦功率, 与汽缸体镶铸成一体的灰铸铁汽缸套的 工作表面进行精细的珩磨。该汽油机的 所有变型机中都有一套Lanchester 质 量平衡装置, 以平衡二级惯性力( 图3)。 在老机型偏平形整体式平衡轴壳体和无 轴瓦滑动轴承的基础上, 已改进为采用 装配式平衡轴的设计方案, 有利于降低 成本。其中, 两根钢管轴( 替代迄今所 使用的模锻轴) 插入滑动轴承座孔中, 然后再用螺栓将扇形平衡块拧紧在钢管 轴上。扇形平衡块同时还用作在铝壳体 上的定位和轴向轴承。每根平衡轴有三 道滑动轴承。

① 由于支承轴颈的直径减小了一 半, 降低了摩擦损失, 从而明显地减 小了在非常高的平衡轴转速( 最高达 13 000r/min) 下的液压剪切力;

③ 通过采用较小的统一的轴承直径 (“插入式轴”), 优化了加工工艺性;

④ 可以通用“M271”汽油机的批 量生产设备。曲轴是与老款机型通用的铸件, 并 配备8 个平衡块。

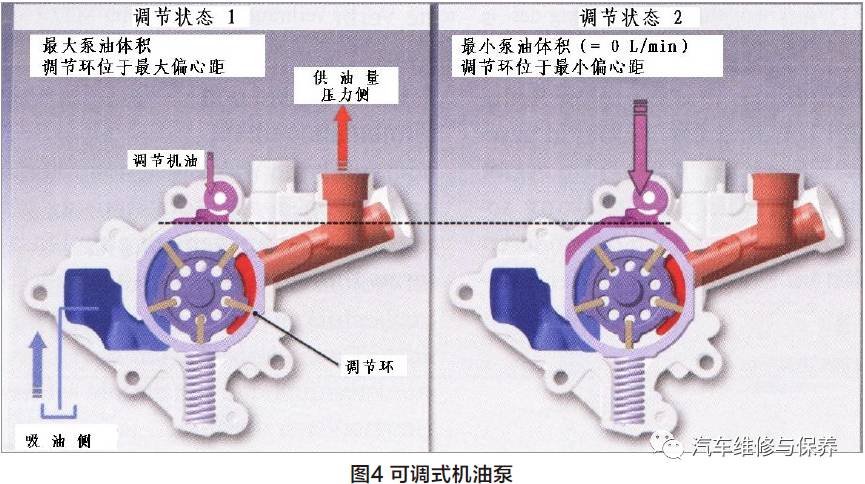

为了减少功率损耗, 应用了泵油量可 调节的叶片式机油泵。它用法兰安装在平 衡轴壳体后轴承座的端面, 并通过一对减 速齿轮由进气侧平衡轴传动。 这种机油泵的调节是在经过滤清的机油一侧进行的。为此, 接收来自主油道 的压力机油, 并引入其调节室, 调节室中 的压力机油推压弹簧支承的叶片泵调节环 ( 图4), 当主油道中的机油达到额定压力 时, 调节环克服弹簧力移动, 从而减小叶 轮的偏心距, 使得机油泵的有效尺寸随之 减小, 也就减小了泵油容积, 因而机油压 力不能继续提高。

机油泵消耗的机械功率基本上是由所产生的体积流量、提高 的压力和机械摩擦共同决定的。机油泵进行调节时是通过减小体 积流量来降低压力的, 因此这种叶片式机油泵通过调节体积流量 就能明显地降低调节范围内的功率消耗。这样, 不仅在冷启动时 而且在调节范围内的较高转速时都能减少摩擦功率。这种可调式机油泵总共能使新欧洲行驶循环(NEFZ) 燃油耗最多降低1%。

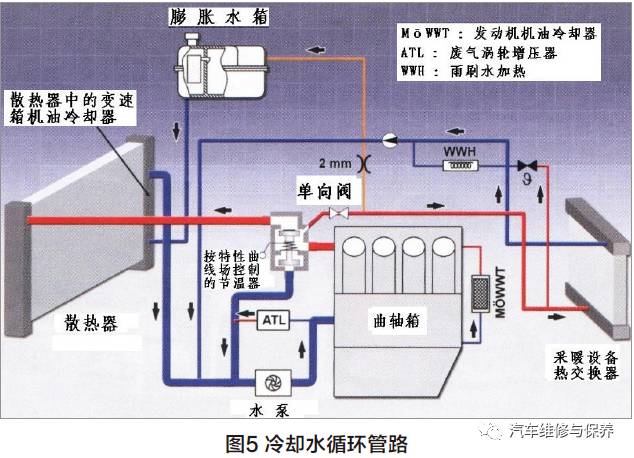

与老机型不同, 新机型采用了由发动机电控系统调节的热管 理。为此, 应用了一个按特性曲线场电子控制的节温器和一个电 控采暖设备单向阀( 图5)。

冷却液温度是按每个运转工况点的需要来调节的, 因此由于 部分负荷时的冷却液温度预定值提高以及机油温度同时随之提高, 使得这些工况的摩擦功率降低, 而高负荷范围内的冷却液温度预 定值明显降低, 因而确保发动机始终能在效率优化的状态下运转。

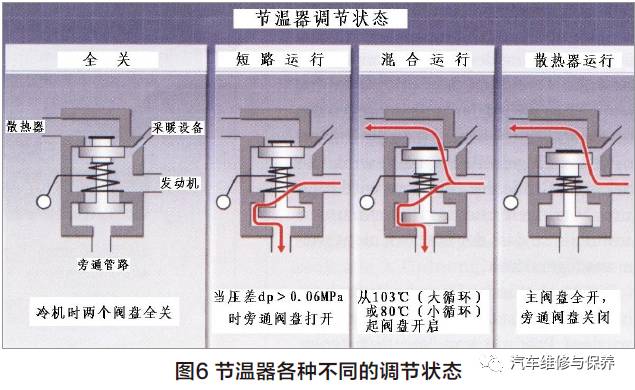

如图6 所示,在冷启动时, 将按特性曲线场电子控制的节温 器和电控采暖设备单向阀都关闭, 汽缸体曲轴箱和汽缸盖中的冷 却液循环管路就好像处于停机状态一样, 因此能确保在暖机阶段 燃烧室就快速地热起来。当冷却液温度达到80℃时,节温器将旁 通循环管路( 即小循环管路) 打开, 而在部分负荷时从冷却液温度 达到103℃起通向汽车散热器的循环管路( 即大循环管路) 也开 启。在全负荷或高负荷时冷却液温度分别被降低到90℃或80℃。

出于安全的原因,例如若节温器中的加热芯子失效, 在转速 超过4 000r/min 的情况下节温器和采暖设备单向阀全打开, 而后 者是无流量空开着的。

迄今为止,小型化增压汽油机应用直接驱动的机械式增压能 获得良好的加速性能,这特别是对于搭载在重量较重的轿车车型 上是有意义的。在重新开发时,设定的目标是要保持用户使用时 的这种良好的加速性,并明显地提升扭矩,因此特别重视废气涡 轮增压器的瞬态响应特性,以及进排气凸轮轴相位调节器的动态 性能,也就是换气的效果。

为了避免换气时留有大的残余废气份额,气门升程幅度和 配气定时都设计得使其中高速转速范围内的全负荷扭矩提高约 10%。

如图7 所示,在低于2 200r/min 的转速范围内, 通过扫气 能够获得较高的稳态扭矩提升,扭矩最多可提高25%。此时在 最大的进排气升程曲线重叠的情况下, 由于进气侧与排气侧之间 存在压力差, 在排气行程时就有新鲜空气扫过燃烧室, 因而流入 涡轮的气体质量明显增加, 这样一方面能够明显加快增压压力的 建立, 另一方面还能获得更高的增压压力, 从而获得较大的扭矩提升。

凸轮轴相位的最大调节范围总共70kW(曲轴转角)( 进气 30kW, 排气40kW)。部分负荷范围的内部EGR 率能达到约 20%, 从而可获得的最大节油效果约10%。其前提是精确的 额定值调节和尽可能小的凸轮轴摆动幅度, 以便离发动机运转极 限( 断火) 具有必要的间距, 其中特别要重视的是液力操纵凸轮轴 相位调节器的调整及其位置的调节,其结果调节稳定性处于小于 1.5kW 范围内。

在全负荷范围内, 除了上述介绍的扫气运行之外, 这种凸轮轴相位的调节可能性同样用来降低燃油耗和废气排放, 特别是与 所选择的气门升程幅度相匹配的排气正时在较高的转速范围内也 有助于降低增压压力, 因而也就有利于降低燃油耗。

废气的动态性能对于一辆轿车能否给人留下灵活 的驾驶印象是非常非常重要的。通过增压器涡轮和压气机组合的专门 选择, 在确保获得高升功率和尽可能好的动态性能的前提下能够 形成不同的发动机变型, 每一种变型机都能显现出非常良好的动 态性能, 而它们各自所应用的增压器转子仅仅压气机尺寸有所不 同而已。

废气相对于的优点是驱动功率较 小、重量较轻以及噪声也较低。新开发的汽油机按1 050℃废 气温度设计的安装在发动机排气侧, 并与具有双层 空气夹层隔热的排气歧管焊接在一起, 而其中间轴承座壳体是 水冷却的。

采用这些措施后, 新的涡轮增压汽油机的启动性能和加速 性能达到机械增压的老机型水平。因具有更大的扭矩, 典型 的行驶加速性指标(0~100km/h 和60~120km/h) 已有明显 的提高。

新开发的汽油机采用缸内直接喷射, 与老机型相比能采用更 高的压缩比, 因而能获得更高的效率。该机采用化学计量比混合 气均质运行, 喷油压力最高能达到14MPa。高压泵采用单柱塞泵, 高压燃油经过高压共轨输送到各缸喷油器, 并以30油束夹角喷 入燃烧室。

此外, 为均质直接喷射设计的燃烧过程开发得很成功, 达到 了燃烧稳定性、低原始排放、低燃油耗和高升功率(83kW/l) 等方 面的要求。电磁阀式喷油器的结构角度位置取决于油束设计时附 加的油束倾斜角度, 以避免燃油直接聚积在壁面上( 包括润湿进气门)。

为了提高冷启动时的燃烧速度和避免燃油在壁面上聚积的效 果, 进气道的设计已提高了进气滚流强度。

周一至周日 7:30-17:00